当一名登山者在海拔数千米的风口拉紧衣领,或是一位徒步者在突如其来的暴雨中寻找庇护时,他们身上那件冲锋衣,便是与恶劣自然环境对抗的最后防线。长久以来,我们对冲锋衣的期待似乎停留在“防风”与“防水”这两个基础功能上。然而,随着材料科学的不断突破,一种名为TPU碳纤维复合布料的新型材料,正在重新定义这件“户外盔甲”的性能极限,将防护能力推向了一个全新的高度。

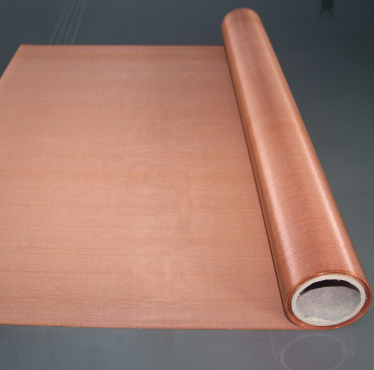

要理解它的卓越,我们首先需要拆解这个名字背后的科技内涵。TPU,即热塑性聚氨酯,是冲锋衣实现防水透气的核心。它被制成一层极薄的薄膜,其上布满了比水滴小数千倍、却比水蒸气分子大的微孔。这就像一道智能的闸门,外界的雨滴因体积过大而无法侵入,而人体运动产生的汗气却能顺畅地排出,从而实现了“外面下大雨,里面不出汗”的理想状态。而碳纤维的加入,则为这层柔软的薄膜注入了钢铁般的灵魂。它以极轻的重量,提供了超凡的抗撕裂、抗拉伸和耐磨性能,解决了传统防水面料在剐蹭后易破损、导致防护失效的痛点。

那么,这种复合材料的性能极限究竟体现在哪里?在防水性能上,其极限并非仅仅取决于TPU薄膜本身的防水指数(如20000mm水柱压),更在于碳纤维层提供的“物理铠甲”保护。在复杂的户外环境中,树枝、岩石的尖锐刮擦是防水层最大的敌人。TPU碳纤维复合布料凭借其优异的韧性,能有效抵御这些物理伤害,确保TPU薄膜的完整性,从而将防水性能的极限从实验室数据,真正延伸到了严酷的现实场景中。它防的不仅是水,更是可能导致防水失效的一切潜在威胁。

在防风性能上,这种材料同样达到了新的境界。致密的TPU薄膜本身就是一道无法逾越的风墙,能够100%阻挡冷风的侵入,防止身体热量被风迅速带走(即“风寒效应”)。而碳纤维织物的加入,更进一步提升了面料的结构稳定性。在强风环境下,传统柔软面料可能会被吹得紧贴皮肤,丧失保暖的空气层,甚至产生“啪啪”的噪音。TPU碳纤维复合布料则能保持一定的挺括形态,在身体与外界之间维持一个稳定的微气候环境,其防风的极限,不仅是阻挡气流,更是守护住那份至关重要的温暖与宁静。

更重要的是,这种材料在追求极致防护的同时,并未牺牲户外运动者看重的轻量化与灵活性。碳纤维“轻如鸿毛,坚如磐石”的特性,使得冲锋衣在提供顶级防护的同时,依然能做到轻盈无负担,让穿着者的每一个动作都挥洒自如。这标志着冲锋衣的设计理念,从单纯的“被动防御”,向“主动赋能”的转变。它不再是一件沉重的累赘,而是一个能让穿着者更自信、更从容地挑战自然的可靠伙伴。

TPU碳纤维复合布料在冲锋衣领域的应用,是一场关于材料性能的深刻革命。它以TPU的防水透气为内核,以碳纤维的坚韧耐用为骨架,将防风防水的性能极限,从单纯的数值比拼,提升到了综合环境适应性的全新维度。它让冲锋衣真正成为了一件无论面对何种极端条件,都能值得信赖的“第二层皮肤”,陪伴着每一位探索者,勇敢地走向更远、更险峻的未知之地。