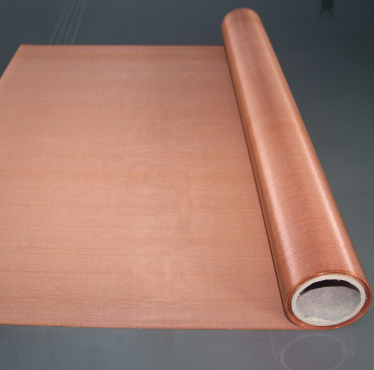

制药企业的生产线管理中,传送带作为连接各个环节的“动脉”,其材质的选择直接关乎药品的生产安全与运营效率,而TPU(热塑性聚氨酯)药品传送带布料凭借其优异的耐磨性、耐油脂性以及符合FDA食品级卫生标准,已经成为现代制药输送设备的首选材料。然而,随着原材料市场的波动,采购部门往往面临着巨大的成本压力,如何在严苛的GMP(药品生产质量管理规范)要求下,既确保输送带布料的高质量标准,又能有效地控制采购成本,成为了许多制药企业供应链管理中的核心痛点。这实际上并非是一个非此即彼的单选题,而是一场关于技术参数精准匹配与全生命周期成本管理的博弈,需要采购人员具备深厚的材料学知识和对生产工况的透彻理解。

要实现成本与质量的平衡,首先必须摒弃“唯价格论”的采购逻辑,转而关注材料在实际生产工况中的“适用性”。制药生产环境复杂,不同的工段对传送带布料的要求截然不同,例如在制粒、压片等前端工序,输送带可能需要承受高强度的摩擦和一定的冲击,此时应优先选择耐磨等级高、抗撕裂性能好的加厚TPU布料,虽然单价较高,但其超长的更换周期能大幅降低停机维护成本;而在后端的内包装或外包装环节,输送带主要起到平稳传输作用,对机械强度的要求相对降低,此时就不必盲目追求顶级耐磨配方,而应选择中等厚度、表面光洁度高且具有良好抗静电性能的标准型TPU布料。通过这种根据工况“分档选材”的策略,避免了功能过剩带来的资金浪费,也杜绝了“小马拉大车”导致的质量事故,是实现精细化成本控制的第一步。

其次,深入验证TPU布料的物理化学性能稳定性,是平衡质量风险与隐性成本的关键技巧。很多时候,采购成本的降低是建立在牺牲材料耐化学性基础上的,而制药行业频繁的CIP(原位清洗)和SIP(原位灭菌)过程,要求传送带必须能够承受强酸、强碱清洁剂以及高温蒸汽的反复侵蚀。一些低价TPU布料在初期使用时外观无异,但在经过几十次消毒循环后,分子链发生断裂,导致表面出现龟裂、发白甚至脱落微粒,这不仅会污染药品,更会导致整批次药品报废的巨大质量风险。因此,在采购询价阶段,要求供应商提供针对特定消毒介质的长期老化测试报告显得尤为重要。优质的供应商能够通过调整TPU的聚醚或聚酯配方,来适应不同的耐水解和耐高温需求,虽然这可能使材料成本上浮5%到10%,但相比于因药品污染召回带来的百万级损失,这种“质量保险”的投入是极具性价比的。

针对TPU布料的厚度公差与加工损耗控制,也是TOB采购中容易被忽视的成本控制点。工业级的传送带布料通常需要经过二次硫化或热熔搭接成环形带,如果布料的厚度不均匀或平整度差,会导致跑偏或接口开裂,增加生产线的调试废品率。经验丰富的采购人员会与供应商深度沟通,要求提供高精度的分切服务,并考察其边角料的回收利用能力。选择那些能够提供定制化宽幅、减少现场裁剪浪费的供应商,实际上就是在直接降低材料的单耗成本。综上所述,制药企业在采购TPU药品传送带布料时,应建立一套基于“工况匹配-耐久验证-加工优化”的综合评估体系,通过技术手段将成本控制融入质量管理的每一个环节,从而在激烈的市场竞争中构筑起安全且高效供应链壁垒。