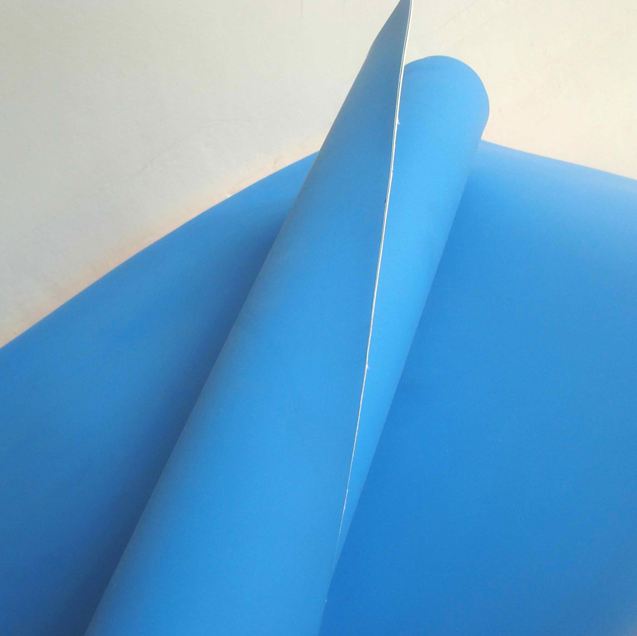

在高压氧疗这一精密医疗领域,氧舱本身便是承载生命希望的核心容器,而构成这容器的“皮肤”——TPU复合布料,其性能的优劣直接关系到治疗的安全与效果。它并非普通的工业面料,而是需要在数个大气压的严苛环境下,依然保持结构稳定与绝对密封的特种材料。因此,深入探讨其抗压性与气密性的测试标准,并解析其背后的生产工艺,对于任何一家致力于高品质氧舱制造的企业而言,都是必修课。

要确保TPU高压氧舱布料的可靠性,一套科学严谨的测试标准是不可或缺的“度量衡”。抗压性测试,并非简单地看它能承受多大的压力而不破裂,更重要的是评估其在额定工作压力下的形变量。标准的测试方法通常是将布料样品制成模拟舱体的形状,通过充气加压至规定值(例如1.5到3个大气压),并维持一段时间,然后精确测量其周长或直径的膨胀率。一个合格的材料,其膨胀率必须被控制在极小的范围内,以保证舱内有效容积的稳定,避免因过度拉伸导致材料疲劳或接缝处应力集中。而气密性测试则更为关键,它直接决定了氧舱能否维持治疗所需的恒定压力。行业普遍采用的压力衰减测试法,是将舱体加压至工作压力,关闭气源后,在规定时间内(如24小时)监测其压力下降值。这个压降值必须低于一个极低的阈值,任何微小的泄漏都可能导致治疗效果大打折扣,甚至在极端情况下引发安全隐患。这两项测试相辅相成,共同构成了对TPU布料性能的终极考验。

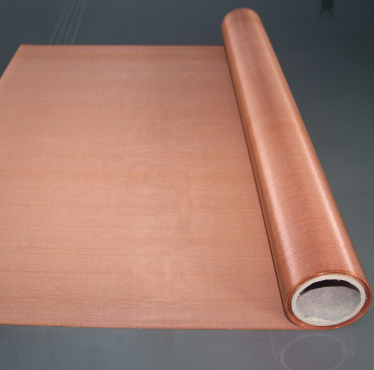

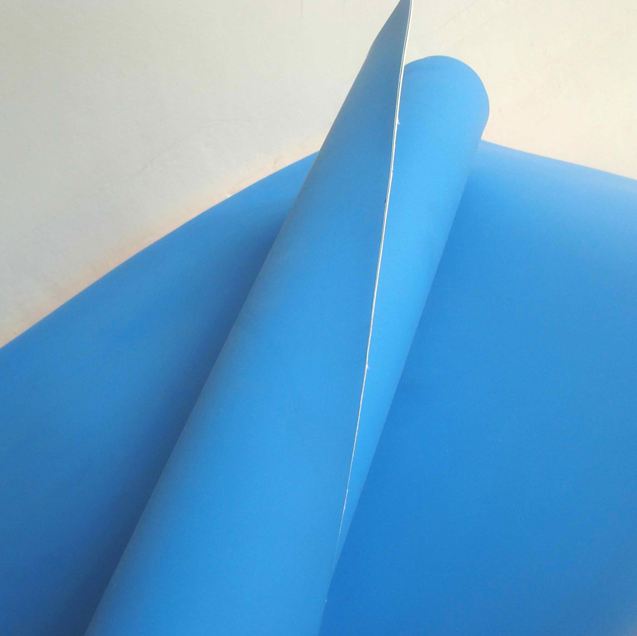

卓越的测试表现,源于对生产工艺每一个环节的极致把控。TPU高压氧舱布料的生产,是一场材料科学与精密工程的艺术结合。其起点在于原材料的选择,并非所有TPU都适合于此。通常需要选用耐水解、耐老化性能优异的聚醚型TPU粒子,以确保在长期高湿、高压环境下性能不衰减。核心的生产工艺是高频热熔贴合或流延复合,即将TPU薄膜与高强度涤纶或尼龙基布在精确控制的温度、压力和时间下融为一体。这个过程的关键在于“均匀”与“牢固”,温度的微小偏差都可能导致局部过热或贴合不牢,形成潜在的薄弱点。复合完成后,一道至关重要的工序是“热定型处理”。通过将布料在特定张力下进行热处理,可以消除其在加工过程中产生的内应力,稳定尺寸,这对于后续的抗压性表现至关重要。最后,对于需要进行焊接拼接的部位,材料的焊接性能也必须在生产时就予以充分考虑,确保焊缝强度能达到甚至超过母材的水平。

TPU高压氧舱布料的抗压性与气密性,是其作为医疗级安全材料的核心价值所在。它们并非孤立存在的指标,而是从原材料甄选、复合工艺控制到后处理定型等整个生产链条的最终体现。对于氧舱制造商而言,理解并严格执行相关的测试标准,是保障产品安全底线的前提;而选择一个能够深刻理解并驾驭复杂生产工艺的布料供应商,则是打造高品质、高可靠性产品的根本保障。只有将这两者紧密结合,才能真正构筑起那道守护生命的坚实屏障,让每一次高压氧疗都精准、安全、有效。