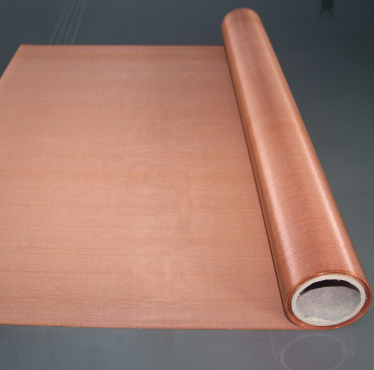

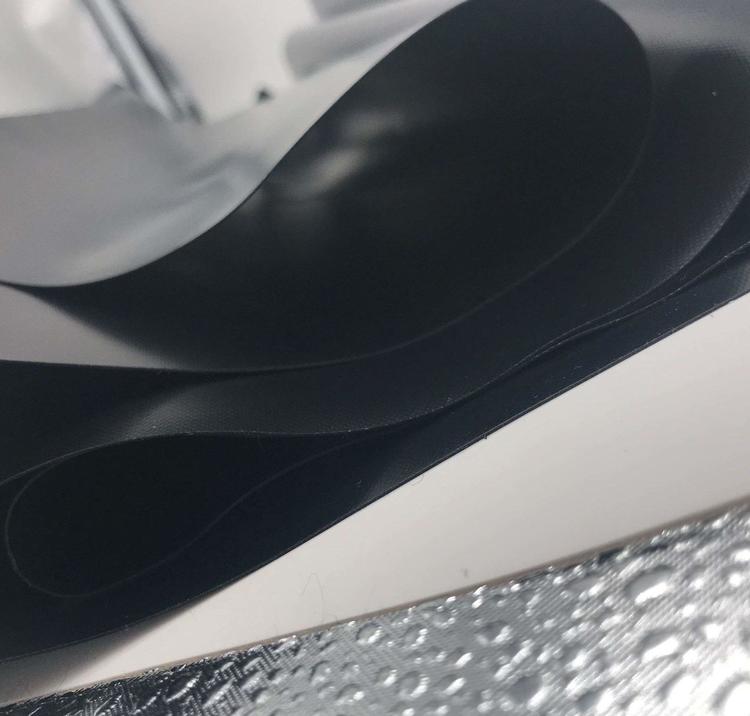

城市地下管网如同城市的血脉,而污水封堵气囊则是守护这条生命线的隐形卫士。在市政抢险、管道维修等场景中,TPU材质的封堵气囊凭借优异的弹性与耐化学腐蚀性成为首选装备。然而,决定其防护效能的核心要素——热合焊缝质量,往往因温度控制不当导致密封失效。本文将深度解析TPU面料热合工艺的温度调控奥秘,揭示如何通过精准的温度管理打造坚不可摧的焊缝防线。

TPU材料的分子结构赋予其独特的热响应特性。这种嵌段共聚物在受热时呈现两阶段软化特征:先是硬段微晶区熔融,随后软段非晶区逐渐流动。理想的热合温度需精准落在材料流动阈值区间,既能使分子链充分交织又不至于过度降解。实验表明,当温度低于180℃时,分子链段活动受限,焊缝呈现虚焊特征;超过220℃则引发材料氧化交联,虽短期强度提升却埋下脆化隐患。这个狭窄的最佳温度窗口,正是众多生产商难以突破的技术瓶颈。

实际工况中的变量扰动让温度控制更具挑战性。车间温湿度波动会影响设备发热效率,不同批次TPU原料的熔融指数差异可能导致工艺偏移,甚至操作工装夹具的导热性能都会改变实际作用温度。某市政工程队的失败案例颇具警示意义:施工团队沿用经验温度参数,却因冬季低温环境导致设备预热不足,最终造成气囊在承压时焊缝撕裂。这印证了固定温度设定无法应对动态生产环境的现实困境。

科学的温度策略应建立在系统化的参数矩阵之上。建议采用阶梯式温控方案:预压阶段设置160-170℃进行初步贴合,主热合阶段快速升温至190-205℃,最后保压冷却时维持180℃左右。这种分段控温能有效规避骤升导致的材料应力集中,同时给予分子链充足重组时间。配合红外测温仪实时监测焊缝区域温度,可将温差控制在±3℃以内,这是保证焊缝均匀性的关键。

设备选型直接影响温度控制的精度等级。双脉冲式热合机通过间歇式能量输出,可精确调节每个焊接周期的温度曲线。相较于传统恒温压板机,这种设备能更好适应TPU材料的热敏特性。值得注意的是,压辊表面的特氟龙涂层厚度需定期检测,磨损严重的涂层会改变热传导效率,导致实际作用温度偏离设定值。

实战验证环节最能检验温度参数的合理性。在某污水处理厂应急工程中,技术团队运用优化后的温度方案:将主热合温度设定为198℃,预压时间延长至15秒,保压冷却采用阶梯降压法。经第三方检测,焊缝剥离强度达到42N/cm,较常规工艺提升35%,顺利通过1.5倍工作压力测试。该案例证明,精细化的温度管理能显著提升焊缝可靠性。

操作细节往往决定成败。热合前需用酒精擦拭面料表面,彻底清除油污粉尘;压合时间应根据材料厚度动态调整,通常每增加0.1mm需延长1-2秒;冷却速率同样重要,急速降温会产生内应力,建议采用自然冷却至80℃以下再卸压。这些看似琐碎的操作规范,实则是巩固焊缝质量的最后一道防线。

质量检测体系应贯穿整个生产流程。除常规的水密性测试外,建议引入超声波探伤技术检测焊缝内部气孔,使用拉力试验机测定剥离强度。建立温度-性能数据库,记录不同参数组合下的测试结果,经过大数据分析可得出最优工艺窗口。这种数据驱动的质量管控模式,正成为行业领先的核心竞争力。

随着智能制造技术的普及,自动化温度控制系统正在改变传统生产方式。配备PID温控模块的设备可实现±1℃的精准控温,物联网系统实时监控每道工序的温度曲线。某头部企业的智能工厂实践表明,数字化温度管理使产品合格率从89%提升至97%,废品率下降带来的经济效益远超设备投入成本。

掌握TPU热合温度的调控艺术,本质上是在材料特性、设备性能与工艺参数之间寻找最佳平衡点。从实验室数据到施工现场,从经验判断到智能控制,每一次温度参数的优化都在为城市地下空间的安全运行增添保障。对于那些追求卓越品质的企业而言,精准的温度管理不仅是技术课题,更是对社会责任的承诺。